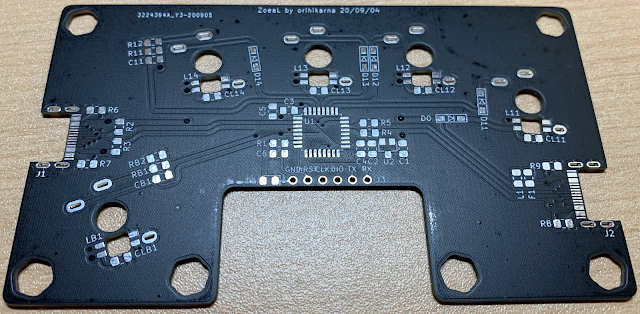

|

| 作成した横置きフィラメントホルダー。横滑りしやすいので滑り止め用のゴム足を付けている |

2020年の11/11セールの時に、Aliexpress で ANYCUBIC Mega Pro 3D プリンタを購入した。レーザーモジュールが付いているし、モータードライバも始めから静音タイプのようだし、レーザー付きとして最初は snapmaker2 を買おうかと思っていたけどちょっと高かったから、最初に買うならこれかな?と思っていたので、少し安くなったタイミングで思い切ってポチってみた。

ただ、年に一度の大セールで爆売れ中?だったのか、中々発送してもらえず、待っているうちに 11/27(金) から Amazon のブラックフライデーが始まって、そちらの方が送料込みだと安かった・・・。ドンマイ!Aliexpress では既に発送期限を延長していたので、仕方なしにしばらく待っていたら、ちゃんと発送してもらえて、12月半ばに無事届いた。そこで早速開封して組み立てたけど、

あれ?Mega Pro 押しのレーザーモジュールが入っとらんよ!(ハテナ)

調べてみると、保護メガネやレーザー彫刻用の紙と木板も入ってない・・・。何だよそれ〜!と思って Aliexpress アプリとホームページの両方で、レーザーモジュール入ってなかったから送ってね、と問い合わせをした。このやりとり中は、1~2日以内にはちゃんと返事がもらえて、無事足りてなかったパーツを送ってくれることになった。

しかし、そして、だがしかし、今度は中々発送通知が送られてこない・・・。2週間ほどして再度メールを投げてみると、今レーザー系のパーツが在庫切れ中で、工場が移転中?とのこと。でもそれが終わったら優先的に発送するように伝えてくれるとのことで、実際数日したら発送通知が来た。ほどなくして、レーザーモジュールとその関連パーツも無事届けられた!

早速取り付けて動作確認。結構な煙と匂いが出るんだなぁ、火災報知器とか大丈夫かなぁと思って窓全開にしつつも、正常動作を確認した。いや、BMPの横サイズが 8 の倍数じゃないと、印刷した絵がおかしくなっていたか・・・。あと、レーザーモジュールのファンが回りそうで回っていなくて微妙な感じだったけど、これはレーザーの出力に応じてファンが回るみたいで、出力が弱い時は回っていないだけのようだった。

とか何とかやっている間に、3D プリント自体はちゃっかり色々試して遊んでいて、一緒に購入した PLA 1kg フィラメントはほぼ使い切っていた・・・。

縦置きフィラメントホルダー

Mega 系はフィラメントホルダーが筐体に付いているけど、この形状は円筒の軸では無くて、幅数cmの長方形になっている。だから、すごく滑らかにフィラメントホイールが回るというわけでは無い。特に最初は、フィラメントホイールの内側の穴から、フィラメントの最後の端っこがピョロっと出ていて、それが回転するたびに長方形の板に引っかかって回りづらくなっていた・・・。

そこで、フィラメントホルダーを印刷することにした。thingiverse で色々見てみて、結局選んだのがこちら。

608ZZ というベアリングがあるんだ〜、これってスケボー用なんだ〜、とか初めて知ることが多くて新鮮!

Amazon で 608ZZ を探して、割高だけど、今回は 4 個あれば良いのでこちらを購入した。

しかし、その間も thingiverse で色々面白そうなのを見つけては印刷していると、こんなものを発見してひとり大興奮!

えぇっ!?この 608ZZ ベアリングも 3D 印刷してしまうんですかぁっ!?えぇっ!?

いやぁ、実際やってみると、この印刷の難易度はそこそこ高くて、当時の自分には満足のいく精度では印刷できなかった orz... 隙間が大きすぎて中身が全部ボロボロ落ちてくるか、あるいは隙間が少なすぎて印刷時にくっついちゃうかのどちらかみたいな感じ。

ホイール脱輪?

さて、設置してみると、中々よい。ベアリングで支えられた溝の上を、ゴロゴロと滑らかに回っている。

ただちょっと失敗したな、と思ったのは、左右のレールを結ぶものが無いので、何かの拍子にフィラメントホイールがレールから外れてしまうこと。

|

| レールから落ちたホイール |

そして、これが起きるとノズルから樹脂がどろ〜っと溶け落ちてきて、結果として印刷物がダマダマになってしまうようだ。

|

| ダマダマのネコのしっぽ |

そして、もう一つの難点が、フィラメントが無くなってくると、ホイールが軽くなって浮いてしまうことだった。ホルダーの意味がほぼがなくなってくる。この状態では、Mega 系のでっぱり板ホルダーがないと、実質ホルダー無しの状態になってしまって困る。

横置きフィラメントホルダー

そこで、横置きにしたらどうだろう?と思って、少し調べてみたら、懐かしの BB 弾を使ったボールベアリングタイプのものがあった!

BB 弾なら近所の百均に売っていたはず。ちなみに BB 弾というと、友達と遊び終わって帰る時に自分の BB 弾が減っていると、無くなってしまった喪失感?が嫌で、あまりバンバン打てず、むしろ落ちてる BB 弾をついつい探してしまうような子供だった(苦笑)

さて、1kg のフィラメントをしっかりと支えられるものを探していたので、これはベアリングの径が大きくて良さそうだ。でもネジが付いてる方のパーツは、ネジが大きくて印刷に時間かかりそうだったし、ベアリングのところが全面天井になってしまって、ZigZag, Lines のいずれでも、ブリッジが長〜くなる方向が存在する。ベアリングの下側の印刷なら、Cocentric が転がりが一番滑らかになりそうだけど、上側の天井部分に使うと全周囲ブリッジになって相性が最悪だ・・・。そこで、上側は STL の Z 方向を反転して、ネジ部分はバッサリ切って印刷した。

|

| ネジ部を外して、ベアリング部分だけ印刷して、BB 弾を並べた |

BB 弾を並べて組み立ててみると、ジャーと言いながら回るのが面白い!よしよし。

試作版

そこで、この形状をベースに、密封容器に固定するようのネジ穴をつけたものを、OpenSCAD で作成することにした。まず試行錯誤用に、小さい径のものを作る。

|

| (左) 初期版 (右) 色々調整後 |

次に、底のネジ頭と、蓋側の軸キャップがでっぱらないように、ネジ穴をほり、軸も断面を台形にして、底板と嵌め込みにした(写真右)。隙間や凸凹の具合を色々調整しながら、何度か印刷し直して完成。

|

| 軸部分の凸凹を変えたり、フレームの角部分を closing で丸めたり試行錯誤 |

|

| 大きい版ベアリング |

|

| ホイールを引っ掛けるパーツ |

作ってみると、大きいと転がり摩擦がかなり増えて、滑りがよくない・・・。

引っ掛け部分も機能しなくはないけど、フィラメントホイールが固定される訳では無いので、いつホイールが外れてもおかしくなく、大変に心許ない。

最終版

ということで、ベアリング径はホイールの中央を支えるのにちょうどの小さめにして、ホイールの真ん中の穴径に合わせたアームが延びただけの留め具を作ることにした(右下)。

|

| ベアリングとホイールの留め具 |

この留め具は蓋側にネジ止めして、ホイールの中央とベアリングの中央が合致するようにする。ただ、ホイールの穴径はフィラメントメーカーごとに違うようなので、その都度作って印刷する必要はある。

|

| TINMORRY のホイール用のベアリングの蓋側 |

ダイソーの密封容器に入れる

さて、今回のもう一つの目的として、フィラメントは湿度が大敵のようなので、こちらを参考に、今の湿度の低い冬のうちに、ダイソーの密封容器に入れておきたかった。

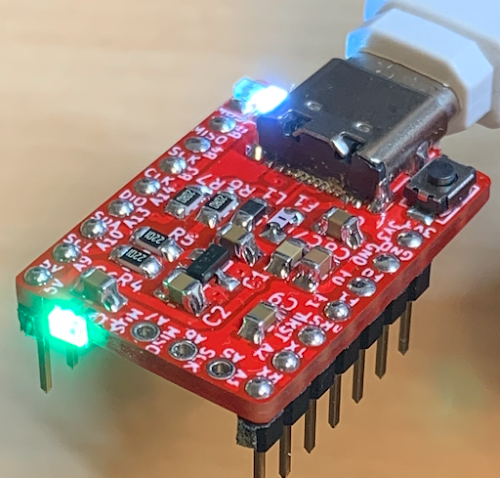

そこで、Xiaomi の BLE 温湿度計は Aliexpress で注文し、継手とチューブのセットは Amaon で注文した。

あと、継手をケースに留めるための M6, M10 ナットは東急ハンズで買ってきた。

|

| 継手にナットを嵌めてみる |

黄銅の継手は M6 のナットで問題なかったけど、銀色の継手の方は、PT1/8 というテーパ付きのネジのようで、M10ナットは入らなかった。Amazon の商品説明には M10 と書いてあるところもあるけど、商品画像の方には PT1/8 と記載されていた。

PT1/8 というのは固定用というよりは、気密性を保持するためのテーパ付きネジのようだ。今回はそこまでの気密性は必要なく、密封容器に固定したいので、黄銅の方の継手を使うことにする。

今回のベアリングホルダーは容器にネジ止めするため、ネジが緩んでこないように、ホイールを右回転で設置することにする。

そして、ホイールがなるべく容器の奥になるように位置決めをして、オートポンチで穴位置をマーキングする。オートポンチも今回初めて購入して使ってみた。子供の頃は、父親がポンチをゴムハンマーで叩くのを見ていたものだけど、今回のように M3 の穴に実物合わせするときは、こういう細くてそのまま押すだけでマーキングできるのは便利だ。

|

| ベアリングの中央は容器にネジ止め。容器左下側に継手 |

5.5L の容器は大きく見えたけど、ホイールを入れてみると、意外にギリギリというか、ちょうどピッタリという感じ。

そして、ホイールの中心から一番距離をかせいだ位置に、継手を取り付ける。フィラメントが100%の時と0%の時の間ぐらいの半径の位置を見て、高さも半分ぐらいのところに、目分量でオートポンチ。でも半径はホイールによって違うから、あまり気にし過ぎても仕方ないかも。

あとは、上記のページに書いてある、継手のナットに被せるキャップを作って取り付ける。このキャップはフィレット部分がうまく印刷できなかったので、面取りにしたものを作って印刷した。今思うと、STL を Z 方向に反転して印刷すればよかっただけかもしれない・・・。

使ってみて

シリカゲルは 20g x 2 をとりあえず入れている。湿度表示を見ていると、今(2021/01/31)は冬だけど、シリカゲルがあると 10% まで湿度が下がる。蓋を開けると結構すぐに湿度は上がり始める。

|

| 温湿度変化(1/17 に容器作成) |

あと、シリカゲルも湿度計もぺろっと入れているだけなので、もう少し固定できるようにした方がよい。両面テープで付けようかな?

そして、今のところはダマができるようなこともなく、順調に使えている。

フィラメントの最後の方で軽くなってきたときに暴れないかは、今後要確認!