キーキャップの 3D プリント

先々週ぐらいに

KeyV2: Parametric Mechanical Keycap Library

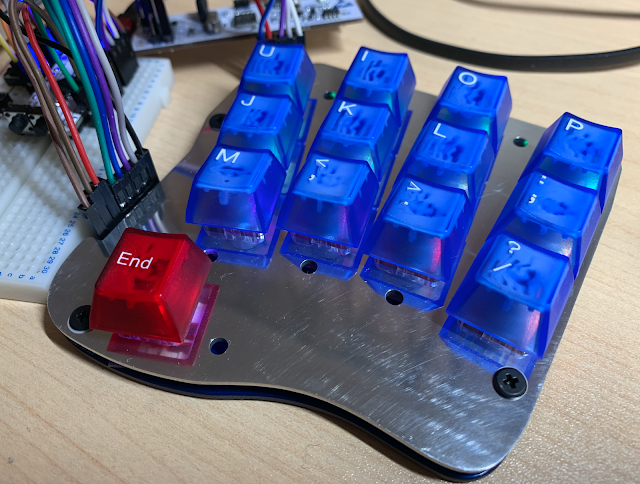

という OpenSCAD で書かれたキーキャップライブラリを知り、試しに SA プロファイルのキーキャップを印刷してみたら、その重厚感と背の高さに「これはよい!」と思って、アルファベットと数字キーぐらいは、全部 SA プロファイルにしてみたくなった。

Drop で SA プロファイルのキーキャップセットがちょくちょく販売されているけど、結構な値段がするので、買おうと思ったことはなかったけど、いざ触ってみると、欲しくなる・・・。

しかし、実際に 3D プリントをしてみると、なかなかどうして、軸の部分の印刷が難しい。3D プリンタの設定を変えたり、軸のサイズを微妙に調整したりしてみたけど、

- 軸部分の壁が薄くなり過ぎて、スライス後に軸が2つに別れる(※)

- 壁を厚くするために、軸を太くすると、スイッチの軸受けに入らない

- 十字穴を小さくしても、軸受けに入らない

という結果。

(※)後に、github の KeyV2 のソースコメントを見てみると、軸部分が2つに別れるのは、実は意図的だったらしいと判明・・・。

そこで、軸が2つに別れない程度に太めに作っておいて、ヤスリで一つ一つ、スイッチに入るように軸を削る、という作業を行った・・・。

だけど、ミシッと音がしたな、と思ったら、スイッチに入れる前からもげたり、あるいは、無理に押し込んだ軸を抜こうとする時に根元で折れてどうしようもなくなる、といったことが後を絶たない・・・。

|

| ミシッといったと思ったら、パキッともげる軸 |

|

| もげて取り出せなくなった軸(左下) |

これはやってられん!と思って、キーキャップの自作について調べてみたら、100均で揃うもので、複製ができるらしいと分かり、早速やってみた。これなら1つちゃんとしたキーを印刷して作れば、あとは量産出来るはずだ!?

1回目:まずやってみる!

とりあえず、近所のキャンドゥでおゆまるとクリアタイプの UV レジンを買ってきた。

そして、3D プリントした SA R1 キーの軸に、熱湯で柔らかくなったおゆまるを爪楊枝でグニグニ入れて、下の型を先に作る。上下の位置合わせが出来るように、爪楊枝を押し付けて、下型の表面を凸凹にもしてみた。

その後に、別の色のおゆまるを溶かして、上の型を作った。

おゆまるでのキーキャップ作りは、指先の火傷との戦いだ(笑)

|

| 黄色の下の型をまず作り、次に緑の上の型を押し付けて作成 |

冷やして固まった型を取り外すために、型をクルクル回しながら、少しずつグイグイ動かして、ちょっとずつ外していく。動画でこの作業を見たときは、何してるんだろう?と思ったけど、自分でもやってみてその理由が分かった(笑)ちょっとずつ剥がしていく感じ。

意外に軸の部分も千切れたりしないで、ちゃんと綺麗に抜けてくるから面白い。

次に、軸の部分とキートップの角っこがちゃんと出来るようにと思って、下の型には一杯まで、上の型には 1/4 程度レジンを流し込んで、日光で硬化させた。

|

| 下型にたっぷりと、上型に少しレジンを流して日光で硬化 |

これが固まったら、上型にさらにレジンを流し込んで、下型と組み合わせて、再び硬化させる。

|

| 硬化後。レジン入れ過ぎではみ出ている・・・。 |

そして、型を外す。この時も、型を回しながら、少しずつグイグイ外していく。

|

| 型から取り出したところ |

バリが大量だ(笑)しかも側面の下 1/3 辺りという中途半端なところから、波打つようにバリが出まくっている。

裏側を見てみると、側面に大きな気泡があるのと、軸の底にも気泡があったみたいで、軸の底が欠けている。

|

| 裏側。大きな気泡が目立つ。軸も微妙〜 |

なるほど〜。下型が側面にはみ出るように作ってしまうと、上下の合わせ面がキーキャップの側面に出来てしまい、バリが側面から生えるようにできてしまうらしい・・・。

あと、軸には爪楊枝を使って丹念にレジンを流し入れたつもりだったけど、不十分だったようだ・・・。

2回目:下型は側面にはみ出ないように!

ということで、下型が側面にはみ出て行かないように、小さく作り直してみた。

|

| 青の下型が側面にはみ出ないようにした。緑の上型は薄過ぎた(汗) |

下型を作る際に、おゆまるをキーキャップに押し付けると、横にはみ出ていくので、それを手前に丸める感じで引き戻す。何回かやって、ようやくこんな感じに出来た。

|

| 下型が綺麗に出来た!? |

下型に前回の残りの青レジンを入れてみると、どう見ても上型には足りない感じだったので、赤レジンに切り替えた。100均の 4g のレジンだと、SA キーキャップ 1.5 個ぐらいがせいぜいのようだ。

出来上がりを見てみると、

|

| 気泡が目立つ(青レジンが途中で尽きたので、上型は赤レジン) |

側面のバリは期待通りに無くせたようだ。だけど、気泡については、前回よりもむしろ酷い。

そうか、上下の型を密閉してしまっているから、型を組み合わせる時に、よっぽどうまくやらないと、気泡が残るらしい・・・。

あと、緑の上型のキートップ部分が薄くて、キートップが変形していた(汗)下型が下に引っ込んだ分、上型はおゆまる1個分じゃ足りなかったか・・・。

3回目:型取り治具を 3D プリント

上下型を組み合わせた時に、空気と余分のレジンが抜けていく道が必要だ。上下型を作るときに、間に何かを挟み込んでおけば、レジンを流す時に穴になってくれるはず。

色々考えて、L2K Adapters を参考に、まず、上型を作るときの治具を作ってみた。

|

| 上型作成用治具 |

中央の軸の十字形が潰れてしまっているけど、軸が嵌ってキーキャップを固定出来るように、+の形にしてある。これにキーキャップを載せる。

|

| 上型治具にキーキャップを載せたところ |

ここでのポイントは、キーキャップの下に坂を作ってあるところと、周囲のマーカーを1つだけ円形から四角形に変えて、組み合わせの方向を間違えないようにしてあること。

ここにおゆまるをグイグイ押し付けて、今回は上型を先に作る。前回の反省をもとに、おゆまるを2個使って分厚くした。

|

| 上型(おゆまる2個使用) |

|

| 治具プレートを外したところ |

ふむふむ。よしよし。ここに、抜け穴を作るために、2つ目の治具を載せる。

|

| 抜け道用治具(上型の坂に合わせ、四辺と四角にスキマが開くようにしてある) |

これは、先の上型のキーキャップの下の坂に合う形をしており、かつ、キーキャップの底面外形を一回り小さく縁取っている。そのため、底面の四辺と、四角のどこからも、空気とレジンが抜けるようになっている。と、言葉で説明するよりも、見た方が早い。

これを裏返しにして、先の上型に組み合わせる。

|

| 2つ目の治具を載せる。キーキャップの底面の外周をわずかに覆っている。 |

この上に、下型用のおゆまるを押し付けていく。もちろん、軸部分は爪楊枝でグニグニする。

|

| 下型おゆまるを押し付けたところ |

こうして出来た上下型。前回、前々回よりも、全然それっぽくてよい感じだ!

|

| 型取り完了〜 |

これにレジンを流し込んで、上下型を組み合わせる。

|

| 流し入れたレジンが角の穴から見える |

だけどしかし、日の当たるところに置いておいたけど、曇りのためか、レジンの硬化不良であえなく失敗・・・。軸部分のレジンが全く固まっていなかった!

|

| 硬化していなかった軸・・・。 |

日光頼りなので仕方ない・・・。UV ランプ買うか?いや、まだそこまで本格的にやるか分からないから、まだ天気頼みでいこう。

4回目:晴れの日に再チャレンジ!

前回の型には硬化しなかったレジンが残っていたのもあり、型から作り直して再チャレンジ。

|

| 型取り完了〜 |

そして、丸一日太陽に当てたけど、硬化はイマイチ。側面の一部が薄くなっている。おゆまるが分厚過ぎたか?

|

| ダイソーの UV レジンを使用 |

また、今回からダイソーの UV レジンを使ってみた。こちらは速乾タイプではない、通常のクリアタイプのもの。硬化も遅く、硬化後も若干ビニールっぽい柔らかみが残るようだ。粘度はキャンドゥのものよりも低く、しばらく待っていると気泡が浮いてくるので、気泡の対処はしやすいかも知れない。

5回目:クリアおゆまるとシリコン型

行く先々で百均があると、とりあえず入ってクラフトコーナーを物色してしまう週末の日々。

別の店舗へ行ったら、透明のおゆまるがあった!これなら、おゆまるが多少分厚くても、紫外線がより届くに違いない!!

あと、下の型が角っこがおゆまるでは中々うまく取れないので、セリアのシリコン材も入手してきた。

|

| クリアおゆまるとシリコンで型取りして、レジンを注入した後 |

シリコンだと、流石に下型はとても綺麗に取れた。でも、不透明なためか、真上から光を当てたつもりだったけど、軸部分は全く硬化しなかった・・・。

|

| 角がうまく取れないおゆまる型(左)と、レジンが硬化しなかったシリコン型(右) |

|

| 不透明シリコンで硬化しなかった軸・・・。 |

透明シリコンに行くか・・・?いや、もう少しおゆまるで粘ってみよう。

6回目:クリアおゆまる下型

前回の反省をもとに、下の型をクリアおゆまるで何とか作る。3回ぐらい作り直して、ようやく何とか軸も作れた!

|

| 何度か作り直して、ようやく角っこもそこそこ取れたおゆまる下型でレジン硬化 |

下型を作る時には、おゆまるを一度では中々うまく埋められないので、少し入れては、キーキャップごとお湯の中に放りこんで、ゆでるぐらいの勢いが必要だった。

下型を作るのは大変だけど、ようやくそれっぽいキーキャップを作れた!

7回目:軸の高さを低くする

これまでは、SA R1 キーキャップの軸を 8mm に書き換えてプリントしていたのだけど、今回、改めて NiZ の軸受けの深さを測ってみると、4.5mm しかなかった・・・。

8mm にしていたのは、背の高いキーキャップは軸を高くするものだと勝手に思っていたからで、でもそもそも軸受けに入らないなら意味がない。下型を作る難易度を無駄に上げていただけだった・・・。もし Artizan キーキャップを作るなら、むしろ軸は低くして、キートップ部分を大きくした方がよさそうだ。

そこで、軸を 5mm に低くして 3D プリントし直した。これにより、下型作成も容易になるので、SA R1 と SA R2 の両方を作ってみた。

|

| SA R1 型(左)と SA R2 型(右) |

|

| 硬化後に型を外したところ |

今回は、ダイソーの速乾タイプの UV レジンを使ってみた。速乾タイプだと硬化も早く、硬化後の硬さもより硬いようだ。

|

| バリ取り後(赤は前回のもの) |

クリアレジンを塗ると、透明度が増してすごく綺麗。でも匂いがきつい・・・。

|

| 表面にクリアレジンを塗ると、透明感が出てくる |

しかし、粘度が高いためか、モタッとしか塗れておらず、表面の凹凸が激しいので、ここは今後何とかしたい。

8回目:同じ型で2度目の成形

前回の型に、残っていたレジンを流し込んでみた。

|

| 同じ型を使って2度目の硬化 |

だがしかし!既に2回目にして、軸にバリが!

|

| 軸にバリが! |

型は劣化するのか・・・。量産は量産で難しいようだ(汗)